... in Elektro

... oder ...

... als Verbrenner !!

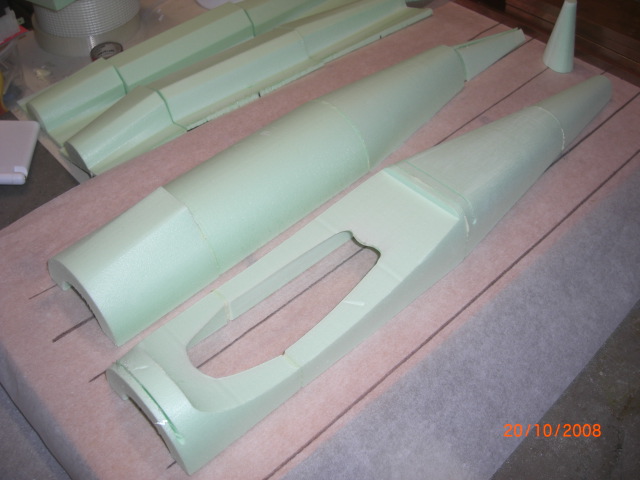

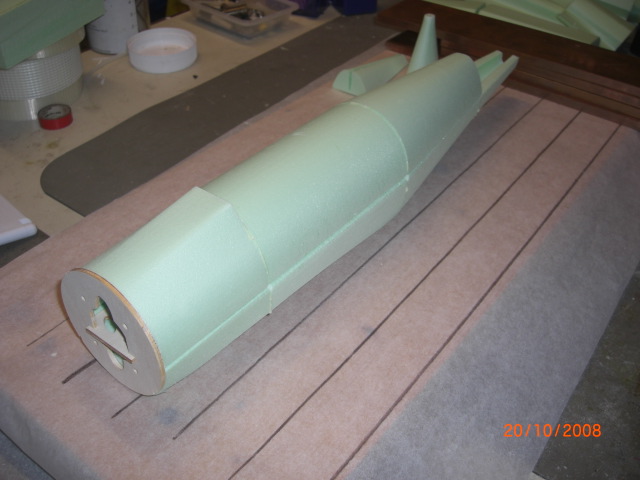

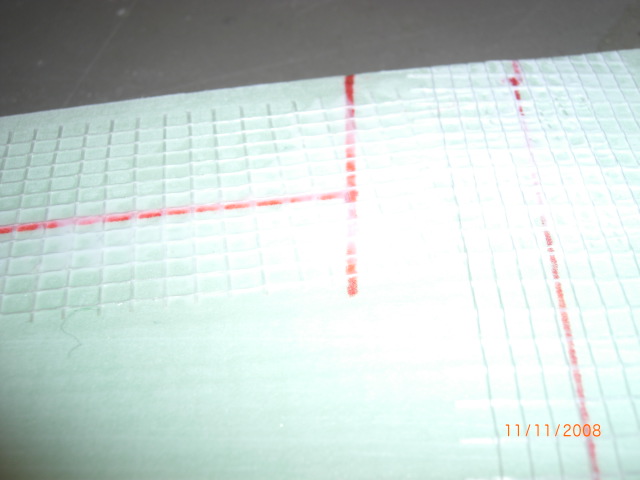

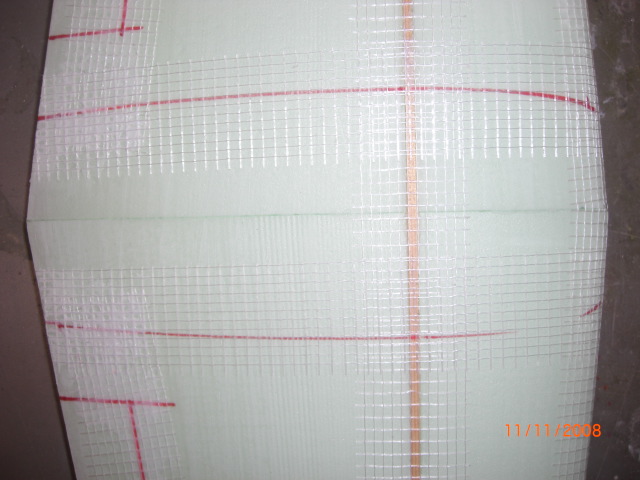

Aktualisierung ... AC-Zero mit Verbrenner ! ... da die Elektro-Zero's so genial fliegen mussten natürlich auch welche mit 2,5ccm Verbrenner gebaut werden ... diesmal komplett mit Glasbeschichtung ... Antrieb ist ein OS MAX 15-CVA ... ... Motorhaube ist aus 1,5mm Vivak tiefgezogen ... der Rumpf wurde komplett mit 80gr.-Gewebe laminiert ... die Flächen mit 120gr. im Vaccum beschichtet ... Leitwerke aus 3mm Balsa ! ... Verbrennerversion hier nur kurz als Bilderfolge !

... fliegt einfach auch geil ... !

Nachdem sich nun die B6N-Tenzan ihrem Bauende nährert, muß natürlich rechtzeitig ein neues Projekt angegangen werden ... Da ich nun in der 4ccm-Klasse genügend flugfertige Flieger (Battles & Tenzans) in meinem Keller beherberge sollte es nun wieder was kleineres sein. Da noch mehrere E-Antriebe in der 2,5ccm-Klasse in der Schublade schlummern, müssen diese nun natürlich ihren Platz unter einer Motorhaube bekommen !! Die Mitsubishi A6M-Zero wurde schon mehrfach von den AC-Kollegen gebaut und hat sich im Kampf mehrfach sehr gut bewährt ... in der Version A6M2 mit 1Meter Spannweite .... also los gehts !

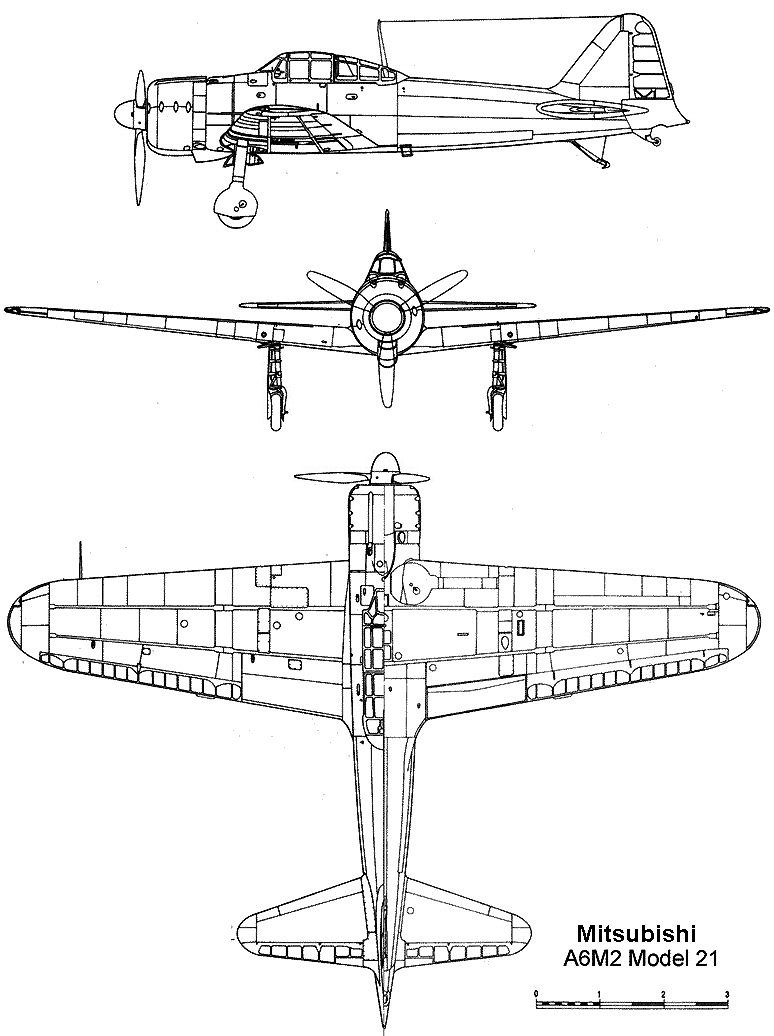

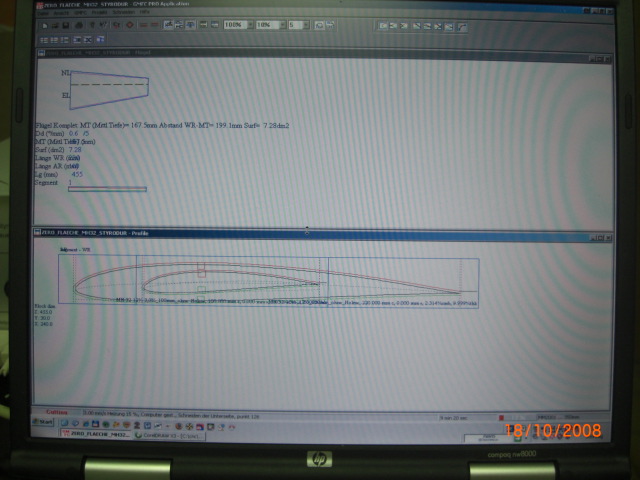

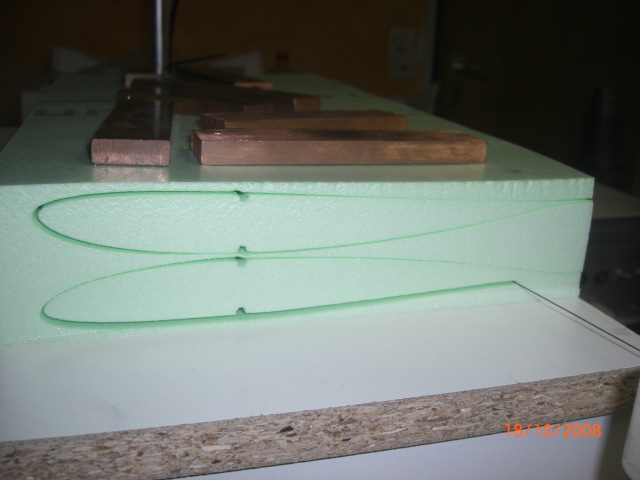

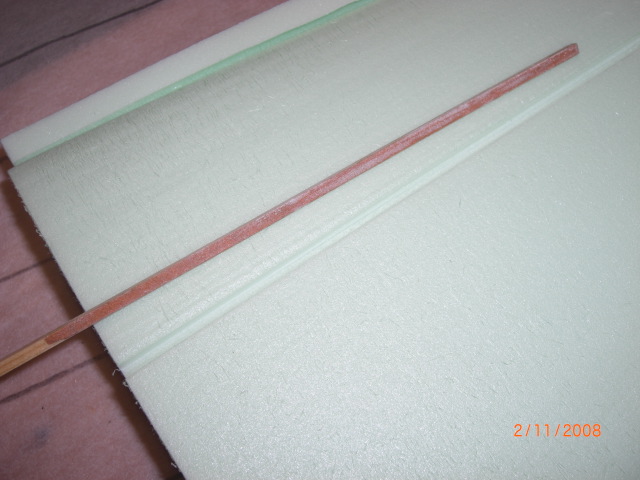

Das Vorbild:... A6M2-ZEKE (Zero) Achtung: Als Vorlage unbedingt den Plan der richtigen Version verwenden, da man sonst evtl. falsch skaliert und dann stimmen die Maße nicht .... ist mir passiert und somit wurde mein 1. vermeintlicher A6M2-Rumpf um ca. 7 Zentimeter zu kurz !! Natürlich hatte auch schon andere diesen Flieger in der Mache ... Bauberichte Bernhard's Version ... Daniel's Version meine Konstruktion: Die Rumpfsegmente entstehen in getrennten Hälften (Ober- Unterseite) aus Styrodur, welche später zu einer Rumpfober- bzw. -unterseite zusammengeklebt werden. Zur Verstärkung erhält der Rumpf einen langen 3mm Sperrholzsteg, welcher zusätzlich zur Akku- und Servobefestigung dient. Die Flächen werden auch aus Styrodur geschnitten und erhalten jeweils zwei 4x4mm-Kieferholme. Rumpf und Flächen werden mit Papier beklebt und lackiert. Leitwerke entstehen komplett aus 3mm Stegplatten. Auch dieses Modell entsteht hauptsächlich aus baumarktüblichen Komponenten ... Styropor, Fugengitterband, Packpapier, Parkettlack, Fermacell-Kleber ... ... die Motorhaube entsteht ebenfalls aus Styrodur oder aus einer 1,5 Liter Cola-Flasche ... ein auslaminiertem Blumentopf ging auch ... ! Was man benötigt: Styrodur/Styropor, geeigneter Styrokleber (Epoxi oder PU-Kleber z.b von Fermacell), Parkettlack (auf Wasserbasis), Packpapier, Lack, Gitterband, Kiefernleisten .... alles im Baumarkt erhältlich ! Da dies für mich die erste Konstruktion aus halbierten Segmenten ist, werde ich zunächst erstmal eine Zero bauen ... weitere sollen dann folgen ... beim Combat kann man nie genug bei haben ! Der Antrieb der ersten gebauten wird Elektro ... aber auch Versionen mit 2,5ccm OS-CVA werden folgen ... obwohl man die A6M2 auch als 3,5'er im AC befeuern dürfte ... das original hatte exakt 12 Meter Spannweite ... die A6M3/A6M5 nur 11 Meter !! Die Konstruktion der Segmente erfolgt mittels einer 3-Seitenansicht, welche ich im 1/12 Maßstab im Corel-Draw als Vorlage einblende ... einfacher und genauer gehts nicht !! Nachdem die Schneideschablonen gezeichnet waren wurde mit den ersten Testschnitten losgelegt ... und schon gab es Probleme !! Die Schneidesoftware (GMFC) für meine Styro-CNC kann zwar komplexe Formen schneiden (wie beim Battle- bzw. Tenzanrumpf), aber die Halbsegmente der Zero waren nun einfach zu komplex ... ... meine CNC-Styro-Freunde wissen sicher was ich meine ! Nach längerer Suche einer Möglichkeit die Anzahl Schneidepunkte der Schablonenpaare zu 'synchronisieren' , fand ich eine Software welche diese genial einfach erledigt ... --> Ré-échantillonnage de fichiers v1.3 ... leider in Französisch ... hab's für mich aber in unsere Landessprache übersetzt ... schon waren alle Probleme gelößt ! --> die dt. Version gibts bei Interesse per Email !!

... eine passende CNC-Styroschneide inklusive Steuerung ... Eigenbau CNC-Styroschneidemaschine !

... mit den Segmenten geht's los

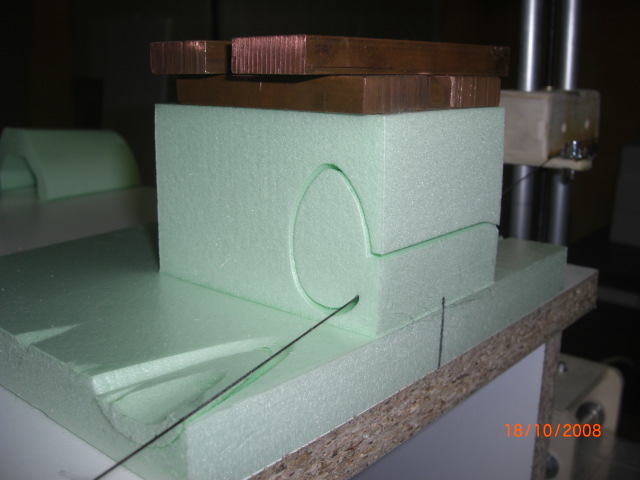

... der Flächenausschnitt wird geschnitten

... ohne Helfer geht halt nix !!

... die Rumpfhalbschalen entstehen

... nebenher arbeitet die HAASE-CNC an den Holzteilen ... der Holzsteg mit Motorspant wir eingepasst ...

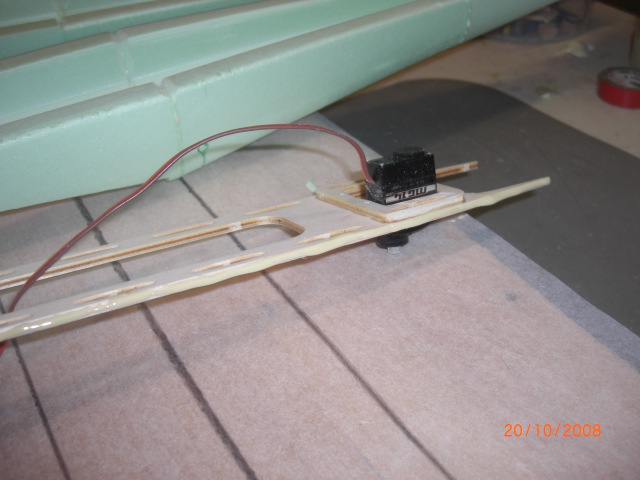

... der Motorspant bekommt noch die Befestigungsschrauben ... das Höhenruderservo wird schon vorab eingeschraubt ... erspart 'gefummele' !

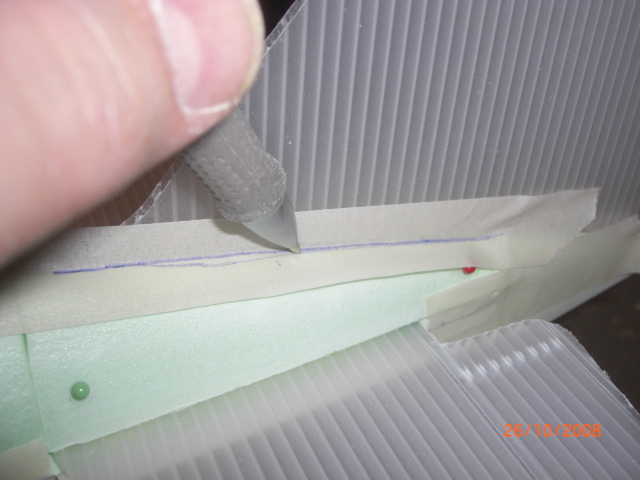

... hier die ' Finale Verklebung ' ! ... die Schneideschlitze der Dübellöcher werden ebenfalls mit PU-K verschlossen ...

... die Dübel sind mit Backpapier umwickelt, damit die Löcher freibleiben ... Dübel werden erst nach dem 'Bespannen' eingeklebt !

... nebenher entsteht das Leitwerk aus 3mm-Stegplatten ... die Leitwerksauflage wird angepasst und das Leitwerk nimmt zur Probe Platz ... alles passt !

... den 2mm-Drahbügel (bei Single-Höhenservo) nicht vergessen !!

... die Seitenflosse wird vor dem Verkleben winklig auf die Höhenflosse geklebt (Sek-Kleber + Füllstoff) und dann komplett mit PU-K verklebt. Das Kreppband verhindert ein austreten des aufquellenden Klebers --> dieses wird mit einer stumpfen Spitze (z.B. Kugelschreiber) in die Ecken gedrückt !

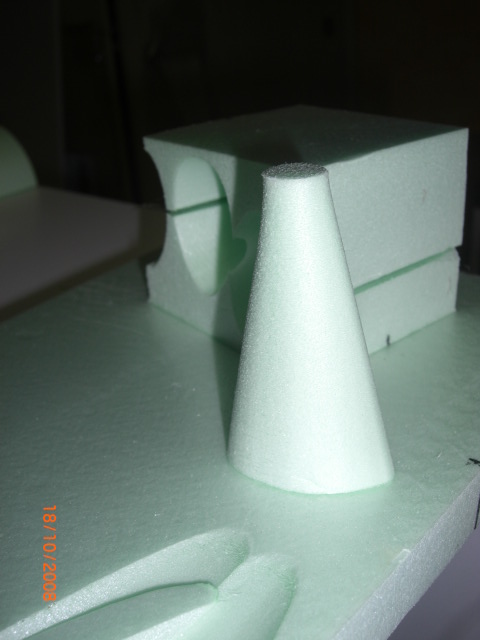

... das Ergebniss kann sich doch sehen lassen ! ... die Motorhaube aus Styrodur ...

... wird natürlich noch verschliffen ... ... oder aus ner angepassten und verstärkten 'Lidl-Colaflasche' !

... und die Flächen sind auch schon in Arbeit !!

... die Holmschlitze werden mittels passender Leiste + Schleifpapier nachgeschliffen !!

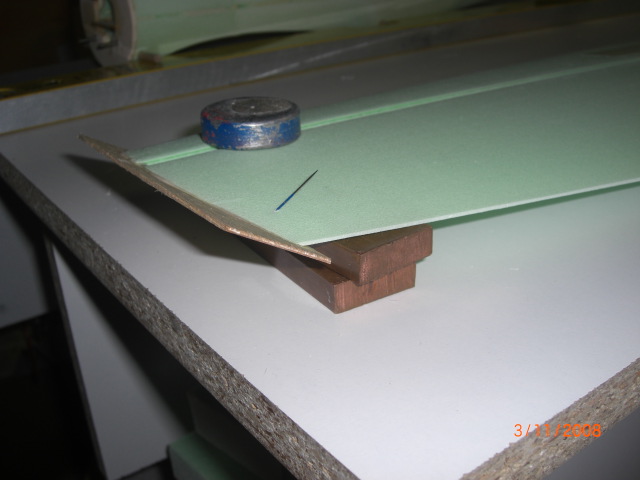

... der Randbogen bekommt ein 2mm-Brettchen und die Flächen werden verklebt !!

... für V-Form l. & r. 2cm unterlegen ... nach dem Verschleifen der Randbögen werden die Holme eingeklebt ... und dann die Servos einpassen ... nicht vergessen !! Nach nochmaligem kurzem Verschleifen werden die Ruder angezeichnet und die Gitterbänder aufgeklebt ... im Querruderbereich wird dieses mittels Holzleim zusätzlich eingestrichen, da es später als Scharnier arbeitet und entsprechend gut verklebt sein sollte !

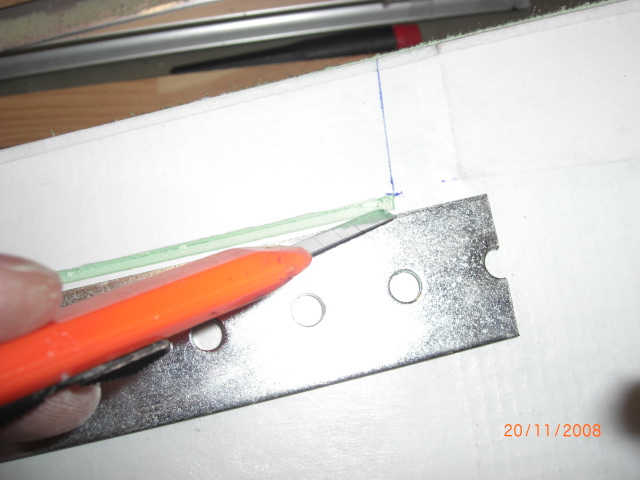

... im Bereich der Gummis sollte man die Flächenunterseite mit dünnem Sperrholz verstärken ! ... die Servos werden mittels Lötkolben & Klingenmesser eingepasst ! --> sollte man alledings (nicht wie ich) vor dem Aufkleben der Bänder erledigen !

Bei der Zero verwendete ich erstmals 80gr/qm Kopiererpapier ... verarbeitet sich besser als Packpapier, macht einen festeren Eindruck und es saugt nicht soviel Kleber auf ! Zudem man hat man einen hellen Grundfarbton, was beim Lackieren Farbe spart !! ... die Randbögen bekommen zuerst ihre Papierklebung !

... dann der Rest ! Beim Rumpf arbeitet man sich am besten von hinten nach vorne durch !

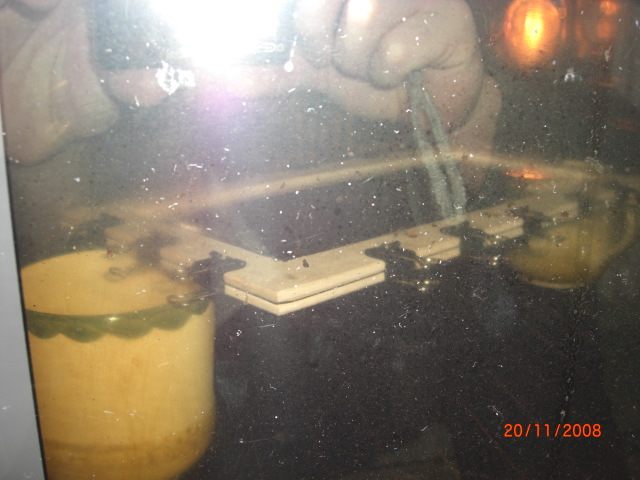

... und da ich sicherlich noch einige Zeros bauen werde ... Schablonen für's Papier habe ich auch schon !! Die Kabinenhaube entsteht mittels 'Tiefziehvefahren' und einem 'abgegossenen' Gipsrohling ... ein Dank an Daniel L. !

... auf das abnehmbare Rumpfoberteil kommt die Haube dann drauf ...

... hier wird mit dem Akkuschrauber die Anlenkung 'gebohrt' ! Nach dem Lackieren kommt der Antriebseinbau ...

... mein 'Standartmotorträger' ! Feinarbeit: Das Einschneiden und 'Schlitzschmelzen mittels Lötkolben (200..250C)...

... nach der Farbgebung (weis) ... werden die Ruder angelenkt ...

Die Lidl-Haube kommt an ihren Platz ... passt saugend ... natürlich mit Stromstecker !

... die Haube ... hat was ...... sieht auch wie ein 'Asiate' aus ! ... hier die Haubenbefestigung mittels Kohlestäbchen und Magnet !

... 3S3300mAh ... passen perfekt rein ! auf zum 1.-Flug ... und sie fliegt und wie ... war leider allein ... somit keine Flugbilder !!

... und was so schön fliegt bekommt natürlich noch Farbe !! ... die Decals sind fix gemacht ... lediglich die Schriftzüge hab ich geplottet !

... die weisen Streifen auf der Haube kommen noch ... dann passts !

... mit Akku dann ca. 900gr. ... fertisch ... so liegt sie nun unterm Weihnachtsbaum !

... tschüsss .... bald geht's weiter ... mit dem nächsten Projekt ! --> Flugbilder werden noch nachgereicht !

Aufwand: Fast nicht zu unterbieten, wenn man keine Klebezeiten bzw. Trocknungsphasen einhalten müsste .... ein Wochenende und fertig ! Materialkosten: keine 10€ ... genial ! Fliegen: genial flott ... braucht und wird sich im AC-Kampf bestimmt nicht verstecken, aber extreme Rollraten möglich --> Expo und Flugerfahrung notwendig !! Optik: schaut selber ! Fazit: absolut genial ... da werd ich ne Serie für 2010 von auflegen !!

Technische Daten:

Masstab 1:12

Spannweite 92 cm (A6M5) oder 100cm (A6M2)

Länge XX cm

Abfluggewicht: ca. 850g bis 950g (Elektro)

Flächeninhalt XX dm²

Flächenbelastung XX g/dm²

Motor 2,5cm³/3,5ccm³ oder entsprechender E-Antrieb Steuerung: Quer- Höhenruder, Motor E-Motorisierung: Brushless C35/36/1300/8x5 bis 9x5 oder C35/36/1300/8x5 bis 9x5/ 3S/3300mAh Servos: 3x HXT14 MG (2x Querruder, 1x Höhenruder ) ... 7$/Stck. !! Hauptseite der deuschen Aircombat-Szene : www.aircombat.de passende Decals zum Download : Materialquellen: epp-versand.de ( Depron, EPP, Stegplatten, etc. ) Lackiervorlagen : http://wp.scn.ru --> da findet man Vorlagen für so ziemlich alle Flieger Decals/Hoheitszeichen: www.rc-network.de/decals --> alle internationalen Hoheitszeichen Bauforum mit Tipps zum Bau der A6M: Bernhard's Version ... Daniel's Version Bilder Galarie : www.warbirddepot.com/aircraft_fighters_zero-jackson.asp historische Info's: de.wikipedia.org/wiki/Mitsubishi_A6M www.daveswarbirds.com/A6M Videos :