Der Bau der Battle habe ich hier etwas ausführlicher festgehalten, da im Netz immer nur bruchweise Info's zu finden waren.

Bei unserem ersten Aircombat-Wettkampf (Wintercombat Lahr 2008) trafen wir auf Jürgen Feldhaus und seiner gelben Fairey-Battle. Da sein 'eckiger' Flugstil auf einen sehr interessanten

Flieger und natürlich auch Piloten schließen ließ, haben wir uns diesen (Flieger & Piloten) mal näher angeschaut.

... hier Jürgen und seine Battle erfolgreich im Einsatz !!

Bei der Konstruktion des Fliegers wurde extrem auf 'billig' und 'wendig' gesetzt ... was ja beides beim Combatfliegen sehr interssante Eigenschaften sind.

Das Modell besteht hauptsächlich aus baumarktüblichen Komponenten ... Styropor, Fugengitterband, Packpapier, Parkettlack, Fermacell-Kleber ...

... lediglich die Motorhaube besteht aus GFK, Kabinenhaube aus 'PET' und das Leitwerk komplett aus 3mm Stegplatten.

Unser Squadronmitglied 'Nadine' hat dann einen solchen 'Teilesatz' bei Jürgen geordert und auch schon wenige Tage später bekommen.

... hier Jürgen und seine Battle erfolgreich im Einsatz !!

Bei der Konstruktion des Fliegers wurde extrem auf 'billig' und 'wendig' gesetzt ... was ja beides beim Combatfliegen sehr interssante Eigenschaften sind.

Das Modell besteht hauptsächlich aus baumarktüblichen Komponenten ... Styropor, Fugengitterband, Packpapier, Parkettlack, Fermacell-Kleber ...

... lediglich die Motorhaube besteht aus GFK, Kabinenhaube aus 'PET' und das Leitwerk komplett aus 3mm Stegplatten.

Unser Squadronmitglied 'Nadine' hat dann einen solchen 'Teilesatz' bei Jürgen geordert und auch schon wenige Tage später bekommen.

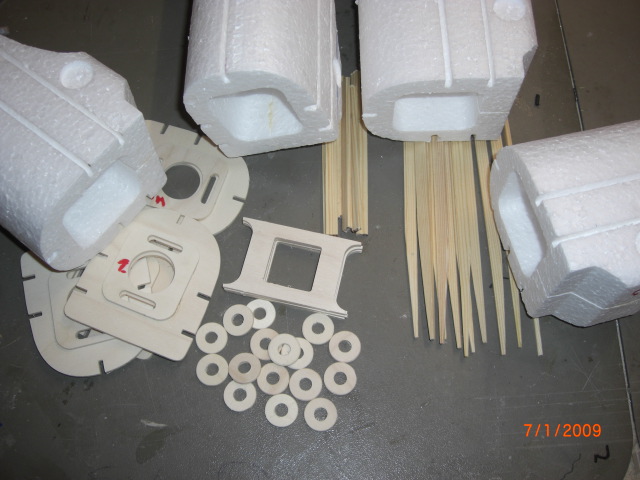

... der 'Quickkit' ...

... der 'Quickkit' ...

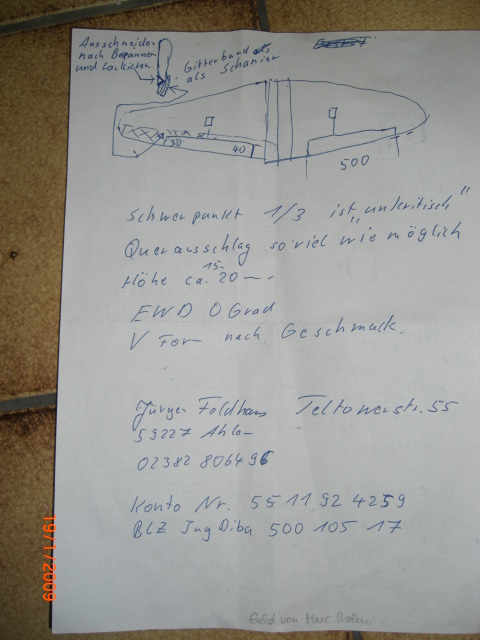

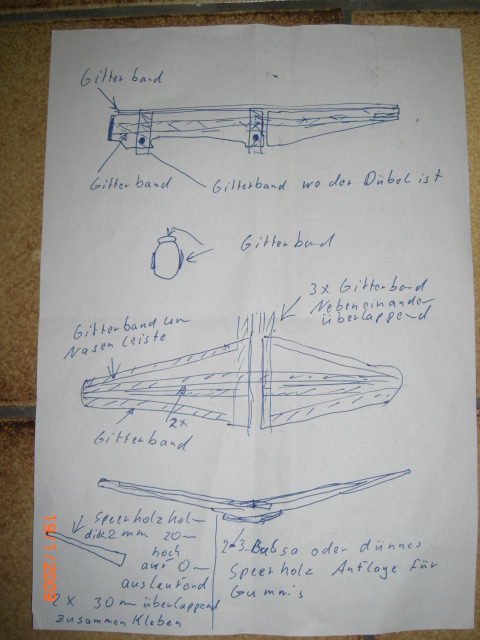

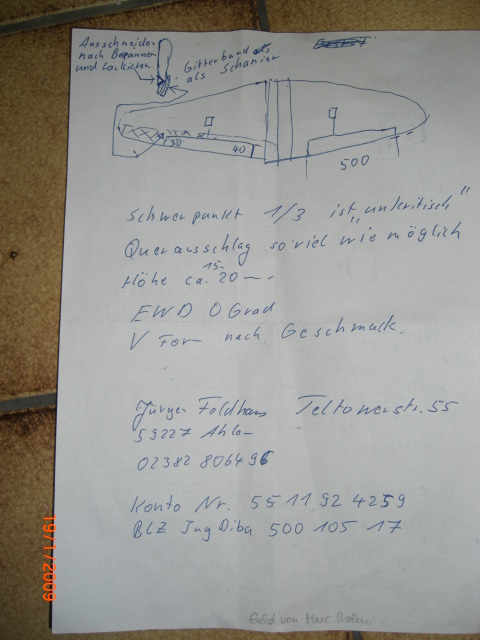

... und die Bauanleitung ... genial !!

Der 'Bausatz' enthielt alle 'Spezialteile' wie Leitwerke, CNC-geschnittene Rumpfhälften bzw. Flächenkerne, GFK-Motorhaube, tiefgezogene Kabinenhaube, Motorspant, Fugengitterband

sowie eine absolut ausreichende (handgefertigte !) Bauanleitung.

Was man nocht benötigt: geeigneter Styrokleber (Epoxi oder Fermacell), Parkettlack (auf Wasserbasis), Packpapier, Lack .... alles im Baumarkt erhältlich !

Aufgrund der günstigen Herstellungskosten, bot sich natürlich der Aufbau mehrere Battles in Eigenarbeit an ... beim Combat sollten einem die Flieger nie alle werden !

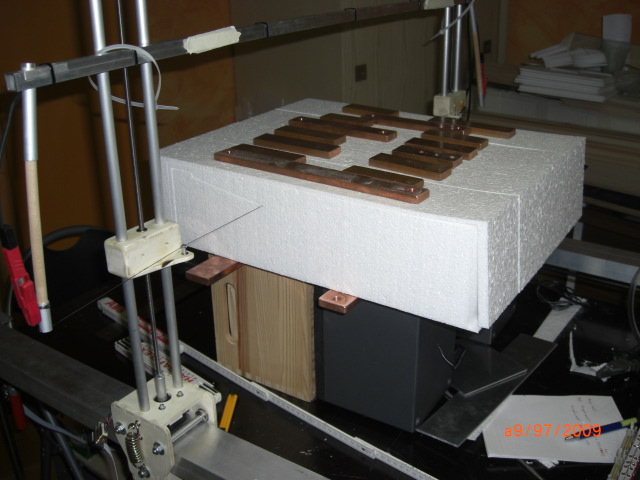

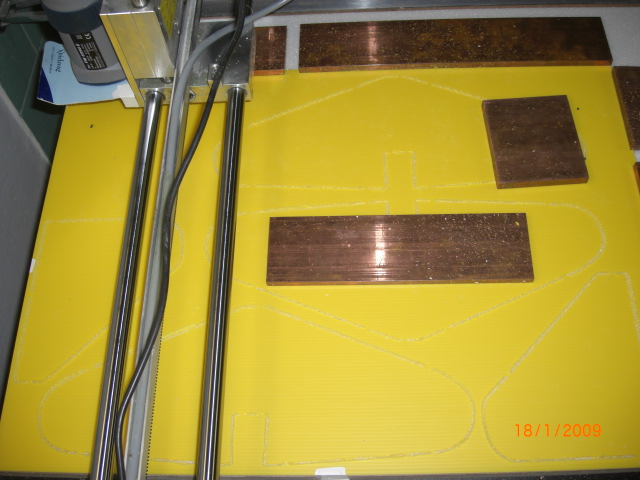

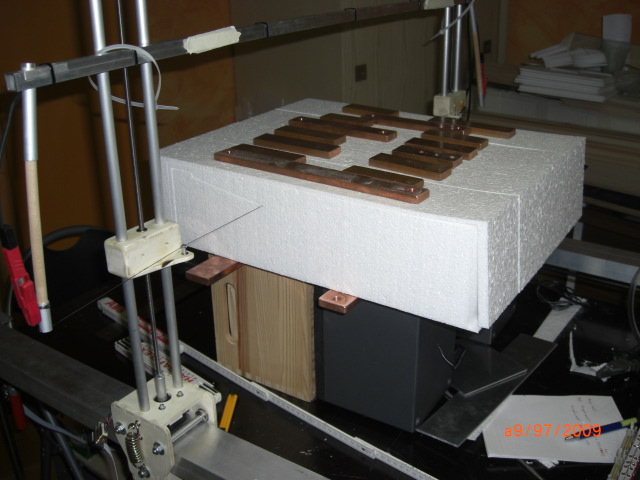

Eine passende CNC-Styroschneide inklusive Steuerung und Netzteil war 'relativ' schnell gebaut ... siehe meine Baubeschreibung Eigenbau CNC-Styroschneidemaschine dieser bei CNC-Projekten !

Die CNC-Files wurden mit Corel erstellt und mit BoCNC optimiert.

Nach den ersten Schnittversuchen war mir klar ... ganz so einfach ist das speziell mit den spitz zulaufenden Rumpfenden dann doch nicht.

Nachdem das erste Styropaket verschnitten war wurde gleich nochmal ein Paket im Baumarkt besorgt ... !

Nach etwas Übung und Testschnitten mit unterschiedlichen Geschwindigkeiten und Drahttemperaturen kam ich dann doch langsam zu brauchbaren Ergebnissen ... learning by doing !!

... und die Bauanleitung ... genial !!

Der 'Bausatz' enthielt alle 'Spezialteile' wie Leitwerke, CNC-geschnittene Rumpfhälften bzw. Flächenkerne, GFK-Motorhaube, tiefgezogene Kabinenhaube, Motorspant, Fugengitterband

sowie eine absolut ausreichende (handgefertigte !) Bauanleitung.

Was man nocht benötigt: geeigneter Styrokleber (Epoxi oder Fermacell), Parkettlack (auf Wasserbasis), Packpapier, Lack .... alles im Baumarkt erhältlich !

Aufgrund der günstigen Herstellungskosten, bot sich natürlich der Aufbau mehrere Battles in Eigenarbeit an ... beim Combat sollten einem die Flieger nie alle werden !

Eine passende CNC-Styroschneide inklusive Steuerung und Netzteil war 'relativ' schnell gebaut ... siehe meine Baubeschreibung Eigenbau CNC-Styroschneidemaschine dieser bei CNC-Projekten !

Die CNC-Files wurden mit Corel erstellt und mit BoCNC optimiert.

Nach den ersten Schnittversuchen war mir klar ... ganz so einfach ist das speziell mit den spitz zulaufenden Rumpfenden dann doch nicht.

Nachdem das erste Styropaket verschnitten war wurde gleich nochmal ein Paket im Baumarkt besorgt ... !

Nach etwas Übung und Testschnitten mit unterschiedlichen Geschwindigkeiten und Drahttemperaturen kam ich dann doch langsam zu brauchbaren Ergebnissen ... learning by doing !!

Nachdem die Rumpfteile in angemessener Zahl geschnitten und zusammengeklebt waren, habe ich in diese mittels eines 'heisen Drahtes' und Alu-Lineal noch Schlitze

für 8x3mm Kiefernleisten in die Rümpfe eingearbeitet .... etwas mehr Stabilität kann im vorderen Rumpfbereich (rein gefühlsmässig) sicher nicht Schaden.

Nachdem die Rumpfteile in angemessener Zahl geschnitten und zusammengeklebt waren, habe ich in diese mittels eines 'heisen Drahtes' und Alu-Lineal noch Schlitze

für 8x3mm Kiefernleisten in die Rümpfe eingearbeitet .... etwas mehr Stabilität kann im vorderen Rumpfbereich (rein gefühlsmässig) sicher nicht Schaden.

... hier mein 'Holm-Schlitz-Schneider' ... simpel aber funktioniert !!

... hier mein 'Holm-Schlitz-Schneider' ... simpel aber funktioniert !!

... der Chef im Keller ... bei soviel Hilfe geht's flott voran !!

Der Motospant besteht aus zwei 3mm Sperrholzbrettchen, welche vorab zusammengeklebt werden ... das kleinere passt später exakt in die innere Rumpfaussparung.

Da diese Battle's elektrisch angetrieben werden sollen, wurden die Motorspannten mit den entsprechenden Bohrungen für C35XX-Motoren gefrässt.

... der Chef im Keller ... bei soviel Hilfe geht's flott voran !!

Der Motospant besteht aus zwei 3mm Sperrholzbrettchen, welche vorab zusammengeklebt werden ... das kleinere passt später exakt in die innere Rumpfaussparung.

Da diese Battle's elektrisch angetrieben werden sollen, wurden die Motorspannten mit den entsprechenden Bohrungen für C35XX-Motoren gefrässt.

... hier alle vorgerichteten Holzteile für den Rumpf vor dem Einkleben ... die 'Holzscheiben' dienen als Verstärkung für die 8mm Rundhölzer

der Flachenbefestigung ... nun gehts an kleben !!

... hier alle vorgerichteten Holzteile für den Rumpf vor dem Einkleben ... die 'Holzscheiben' dienen als Verstärkung für die 8mm Rundhölzer

der Flachenbefestigung ... nun gehts an kleben !!

Nachdem die Motorspanten + Servobrettchen mit Hilfe meiner 'Holz-CNC' gefertigt waren, wurden diese zusammen mit den Kiefernleisten mittels 'Fermacell-Kleber'

an bzw. in den Rumpf eingeklebt ... den Kleber verdickte ich noch mit etwas Baumwollpulver. Mit dieser Mischung sollte man dann recht sparsam umgehen,

da diese beim Aushärten noch etwas 'aufquillt' !

Nachdem die Motorspanten + Servobrettchen mit Hilfe meiner 'Holz-CNC' gefertigt waren, wurden diese zusammen mit den Kiefernleisten mittels 'Fermacell-Kleber'

an bzw. in den Rumpf eingeklebt ... den Kleber verdickte ich noch mit etwas Baumwollpulver. Mit dieser Mischung sollte man dann recht sparsam umgehen,

da diese beim Aushärten noch etwas 'aufquillt' !

Dann wird der Rumpf noch etwas verschliffen, an verschiedenen Stellen mit Fugengitterband verstärkt und mit Packpapier bespannt ... Übung macht hier den Meister ... ich bin noch am üben !!

Der Rumpf wird mittels Schaumrolle mit Parkettlack (wasserlösliche Version !!) eingepinselt, das vorher zugeschnittene Packpapier wird ebenfalls (einseitig) berollt (kurz Quellen lassen) und

dann möglichst glatt auf den Rumpf aufgebracht. Vordere und hintere Rumpfhälfte sollte man getrennt beschichten ... geht besser !!

Die Ränder werden bei Bedarf eingeschitten und ca. 15 bis 20mm umgelegt. Den ganzen Rumpf am Schluß nochmals einpinseln ... das gibt eine recht glatte

und feste Oberfläche !! Nachdem alles durchgetrocknet ist sollte sich die Oberfläche gespannt und die evtl. vorher vorhandene 'Falten' entfernt haben ... aber eben nur 'sollte' !!

Ein Vergleich des Rumpfgewichtes der Bauschritte zeigt das Mehrgewicht der zusätzlichen Verstärkungen auf ... so ca. 30 bis 40g !

Dann wird der Rumpf noch etwas verschliffen, an verschiedenen Stellen mit Fugengitterband verstärkt und mit Packpapier bespannt ... Übung macht hier den Meister ... ich bin noch am üben !!

Der Rumpf wird mittels Schaumrolle mit Parkettlack (wasserlösliche Version !!) eingepinselt, das vorher zugeschnittene Packpapier wird ebenfalls (einseitig) berollt (kurz Quellen lassen) und

dann möglichst glatt auf den Rumpf aufgebracht. Vordere und hintere Rumpfhälfte sollte man getrennt beschichten ... geht besser !!

Die Ränder werden bei Bedarf eingeschitten und ca. 15 bis 20mm umgelegt. Den ganzen Rumpf am Schluß nochmals einpinseln ... das gibt eine recht glatte

und feste Oberfläche !! Nachdem alles durchgetrocknet ist sollte sich die Oberfläche gespannt und die evtl. vorher vorhandene 'Falten' entfernt haben ... aber eben nur 'sollte' !!

Ein Vergleich des Rumpfgewichtes der Bauschritte zeigt das Mehrgewicht der zusätzlichen Verstärkungen auf ... so ca. 30 bis 40g !

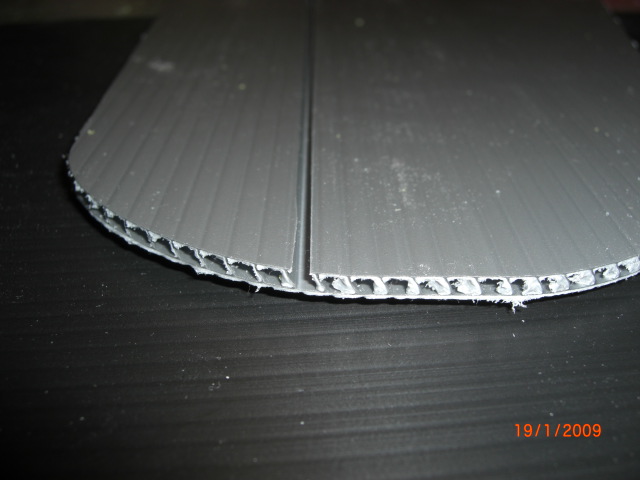

Dann weiter mit der Fläche ...

... das Schneiden dieser stellte sich als etwas einfacher heraus ... aber wieder eben nur 'etwas'. Auch hier hatte ich anfänglich etwas Probleme am Aussenbereich der Fläche

aufgrund erhöhten Abbranntes ... d.h. durch die geringere Drahtgeschwindigkeit wir am Aussenprofil mehr Material weggeschmolzen --> das Profil wird zu dünn ... bekam ich

aber auch in den Griff !!

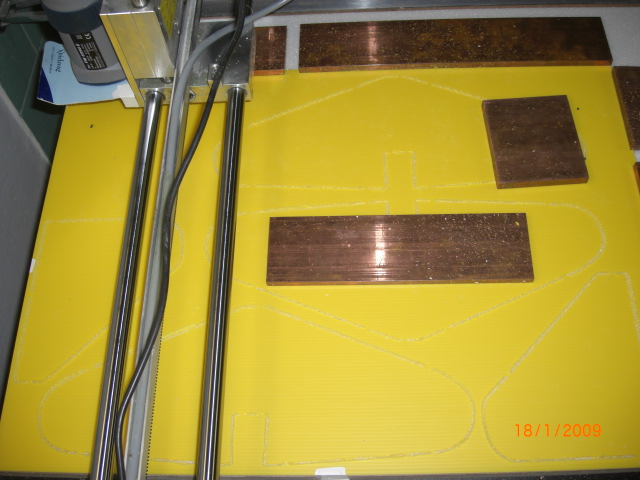

Dann weiter mit der Fläche ...

... das Schneiden dieser stellte sich als etwas einfacher heraus ... aber wieder eben nur 'etwas'. Auch hier hatte ich anfänglich etwas Probleme am Aussenbereich der Fläche

aufgrund erhöhten Abbranntes ... d.h. durch die geringere Drahtgeschwindigkeit wir am Aussenprofil mehr Material weggeschmolzen --> das Profil wird zu dünn ... bekam ich

aber auch in den Griff !!

In die Flächen habe ich ebenfalls je zwei 8x3mm Kiefernleisten als Holme eingearbeitet ...

... eine Tragfläche so ganz ohne Holm ist mir dann doch etwas zu 'spartanisch' !

In die Flächen habe ich ebenfalls je zwei 8x3mm Kiefernleisten als Holme eingearbeitet ...

... eine Tragfläche so ganz ohne Holm ist mir dann doch etwas zu 'spartanisch' !

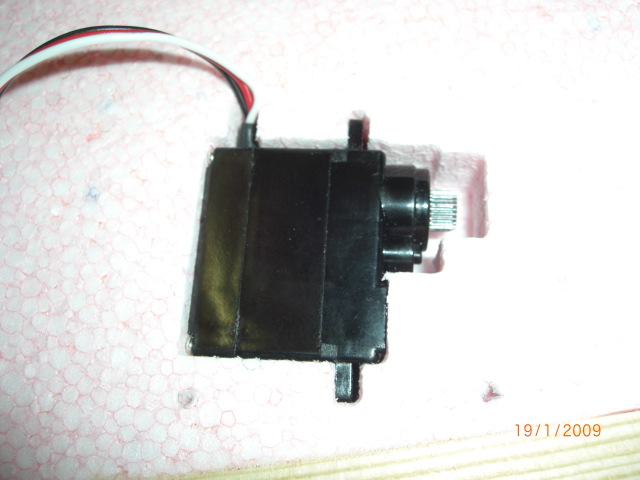

Als Querruderanlenkung verwende ich bei Modellen dieser Größe immer zwei Flächenservos .... diese wurden nun eingepasst und die Servokabel in der Fläche verlegt.

Als Querruderanlenkung verwende ich bei Modellen dieser Größe immer zwei Flächenservos .... diese wurden nun eingepasst und die Servokabel in der Fläche verlegt.

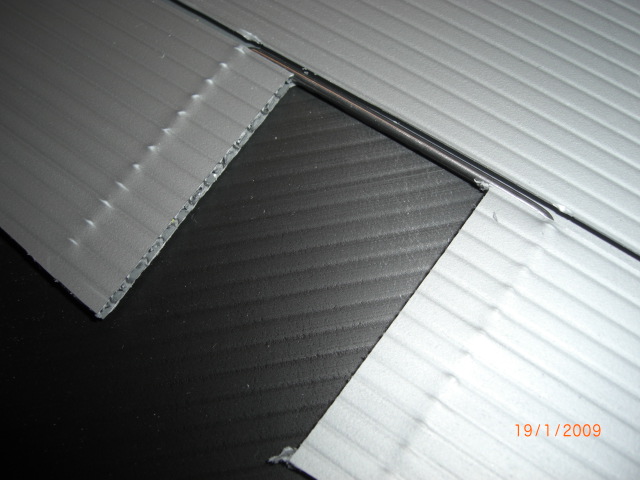

Die Flächenhälften bekamen noch eine schmale 2,5mm-Schlitz mittels Kreissäge direkt in die 8mm breiten Holme für vier 3mm Kohlefaserstäbchen (je 50mm lang) ... dann wurde diese

entsprechend gewünschter V-Form zusammengeklebt ...

Die Verstärkungen im Auflagebereich an der Flächenunterseite machte ich aus 1,5mm Sperrholz, welchen ich mit Wasser und einer Blechdose den benötigten Nasenradius verpasste !!

Die Flächenhälften bekamen noch eine schmale 2,5mm-Schlitz mittels Kreissäge direkt in die 8mm breiten Holme für vier 3mm Kohlefaserstäbchen (je 50mm lang) ... dann wurde diese

entsprechend gewünschter V-Form zusammengeklebt ...

Die Verstärkungen im Auflagebereich an der Flächenunterseite machte ich aus 1,5mm Sperrholz, welchen ich mit Wasser und einer Blechdose den benötigten Nasenradius verpasste !!

... hier sieht man schon das verstärkende Gitterband

... hier sieht man schon das verstärkende Gitterband

... Gitterband ... viel hilft viel ....

Dann wurde 'bespannt' !!

... Gitterband ... viel hilft viel ....

Dann wurde 'bespannt' !!

... mit dem Randbogen habe ich begonnen ... dann Oberseite mit Umschlag ... Unterseite (ohne Umschlag) zum Schluß

Nachdem die beiden Flächenhälften 'verschliffen', verklebt und 'eingepackt' waren wurden die Querruder ausgeschnitten .... die obere

'Bespannung' dient hierbei als Scharnier und wurde dementsprechend nicht durchgeschnitten !!

Mit dem Lötkolben, einer feinen Spitze und einem Lineal kann man optimal die 'Schräge' ausschmelzen !

... mit dem Randbogen habe ich begonnen ... dann Oberseite mit Umschlag ... Unterseite (ohne Umschlag) zum Schluß

Nachdem die beiden Flächenhälften 'verschliffen', verklebt und 'eingepackt' waren wurden die Querruder ausgeschnitten .... die obere

'Bespannung' dient hierbei als Scharnier und wurde dementsprechend nicht durchgeschnitten !!

Mit dem Lötkolben, einer feinen Spitze und einem Lineal kann man optimal die 'Schräge' ausschmelzen !

... genial ...

... genial ...

... noch ein bischen Farbe und. fertisch ist das Fluggeflügel !!

Das Leitwerk besteht aus 3mm-Stegplatten welche ich (da vorhanden) mit meiner CNC 'geschnitten' habe ... geht natürlich auch einfach mit einer Schere ... geniales Material !!

--> zu bekommen bei epp-versand.de

... noch ein bischen Farbe und. fertisch ist das Fluggeflügel !!

Das Leitwerk besteht aus 3mm-Stegplatten welche ich (da vorhanden) mit meiner CNC 'geschnitten' habe ... geht natürlich auch einfach mit einer Schere ... geniales Material !!

--> zu bekommen bei epp-versand.de

... Scharniere für die Ruder sind auch hier nicht nötig,

da einfach auf einer Seite die Stegplatte ausgeschnitten wird ... einfach, billig, leicht, schnell gemacht, etc. --> einfach genial !!

Als zusätzliche Verstärkung werden noch ein oder zwei 2mm CFK-Stäbchen in die Leitwerke 'eingeschoben' und mit Tesa fixiert !!

... Scharniere für die Ruder sind auch hier nicht nötig,

da einfach auf einer Seite die Stegplatte ausgeschnitten wird ... einfach, billig, leicht, schnell gemacht, etc. --> einfach genial !!

Als zusätzliche Verstärkung werden noch ein oder zwei 2mm CFK-Stäbchen in die Leitwerke 'eingeschoben' und mit Tesa fixiert !!

... hier ist die Verbindung der Höhenruder mittels 2mm-Federstahldraht zu sehen.

Aus Gewohnheit wird das Seitenruder angelenkt .... ist aber nicht unbedingt nötig !!

... hier ist die Verbindung der Höhenruder mittels 2mm-Federstahldraht zu sehen.

Aus Gewohnheit wird das Seitenruder angelenkt .... ist aber nicht unbedingt nötig !!

... die Position der Leitwerke wurden am Rumpf angezeichnet, mit scharfem Klingenmesser ausgeschnitten und dann

mit Fermacel eingeklebt .... die Bowdenzugröhrchen sind auch schon drin !

... die Position der Leitwerke wurden am Rumpf angezeichnet, mit scharfem Klingenmesser ausgeschnitten und dann

mit Fermacel eingeklebt .... die Bowdenzugröhrchen sind auch schon drin !

... am Rumpfende habe ich am Schluß noch einen 'Abschluß' aufgeklebt, da ich die hintere Rumpfhälfte um 5cm

zu kurz geschnitten hatte .... ansonsten hätte ich nicht die 107cm-5% (1/12 -5%) Rumpflänge einhalten können.

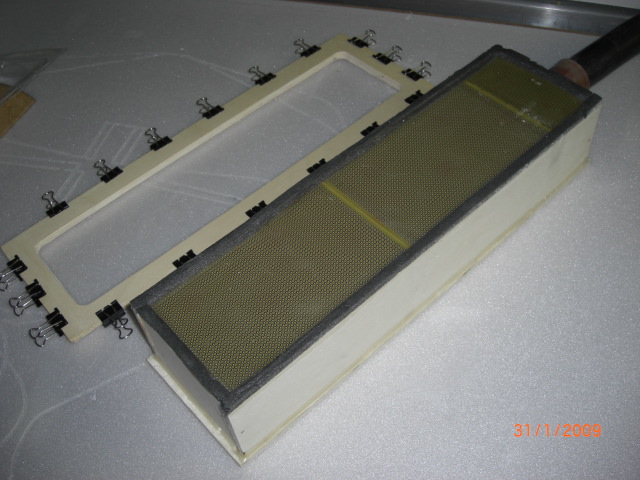

Kabinenhaube:

Für die Kabinenhaube musste ich eine neue Urform sowie eine neue Tiefziehbox fertigen ... meine bisherige Box war zu klein ...

... wer braucht schon eine so lange Kabinenhaube !!

Das Prinzip der Tiefziehtechnik wird im Netz hinreichend beschrieben, dementsprechend gehe ich hier nicht näher darauf ein ... einfach mal bischen suchen !?

Die Bilder sind eigentlich selbsterklärend ... oder !?

... am Rumpfende habe ich am Schluß noch einen 'Abschluß' aufgeklebt, da ich die hintere Rumpfhälfte um 5cm

zu kurz geschnitten hatte .... ansonsten hätte ich nicht die 107cm-5% (1/12 -5%) Rumpflänge einhalten können.

Kabinenhaube:

Für die Kabinenhaube musste ich eine neue Urform sowie eine neue Tiefziehbox fertigen ... meine bisherige Box war zu klein ...

... wer braucht schon eine so lange Kabinenhaube !!

Das Prinzip der Tiefziehtechnik wird im Netz hinreichend beschrieben, dementsprechend gehe ich hier nicht näher darauf ein ... einfach mal bischen suchen !?

Die Bilder sind eigentlich selbsterklärend ... oder !?

... die erste Haube entsteht ...

... ausgeschnitten, mit Heiskleber fixiert und mit Papierstreifen und Lack 'verblendet ... schick !!

... die erste Haube entsteht ...

... ausgeschnitten, mit Heiskleber fixiert und mit Papierstreifen und Lack 'verblendet ... schick !!

... die wachsende Familie meiner Tiefziehrohlinge !!

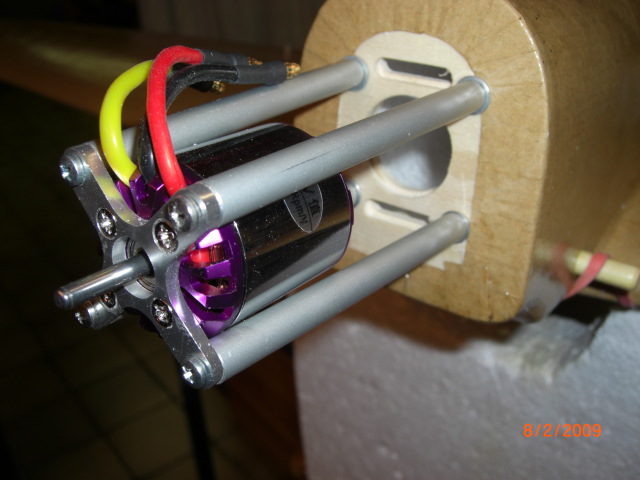

Motoreneinbau (Elektro):

Zum Befestigen der Motoren gibt es ja jede Menge Möglichkeiten und Konstruktionen ... bei mir hat sich bei allen E-Fliegern diese mit

einfachen Baumarkt-Alustäbchen als die beste, einfachste, stabilste und günstigste durchgesetzt.

Vorraussetzung hierfür ist ein stabiler Motrorspant, aber dieser sollte sowieso nie unterdimensioniert werden ....

... die wachsende Familie meiner Tiefziehrohlinge !!

Motoreneinbau (Elektro):

Zum Befestigen der Motoren gibt es ja jede Menge Möglichkeiten und Konstruktionen ... bei mir hat sich bei allen E-Fliegern diese mit

einfachen Baumarkt-Alustäbchen als die beste, einfachste, stabilste und günstigste durchgesetzt.

Vorraussetzung hierfür ist ein stabiler Motrorspant, aber dieser sollte sowieso nie unterdimensioniert werden ....

Hier sieht man alle vorbereiteten Komponenten ...

... Alustäbe mit M3 Gewindebohrungen, M3 Einschlagmuttern mit eingedrehten M3'er Schrauben, Motor (hier C3548/1100) inkl. Befestigungskreuz.

Hier sieht man alle vorbereiteten Komponenten ...

... Alustäbe mit M3 Gewindebohrungen, M3 Einschlagmuttern mit eingedrehten M3'er Schrauben, Motor (hier C3548/1100) inkl. Befestigungskreuz.

Die beschraubten E-Muttern werden vorab mittel U-Scheibe und Mutter von 'innen' in den Motorspannt eingezogen ... etwas Sekundenkleber fixiert dann noch alles.

Die U-Scheiben bleiben dann auf den Schrauben die Muttern kommen weg !

Die Bilder erklären denke ich den Rest ....

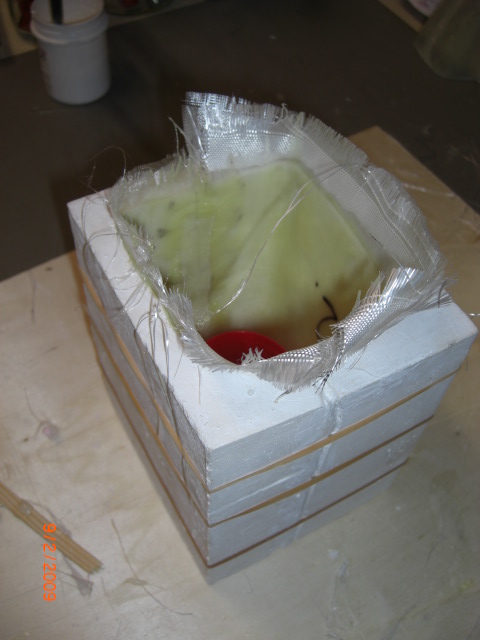

Motorhaube:

Nun kommt die Motorhaube ... aus GFK sollte sie sein und da ich mehrere brauchte musste

eine Form her ... aber wie ? ... Form erstellen ... laminieren .... oje ... keine Ahnung ....

Styroporkern mit meiner Styro-CNC vorgeschnitten, verschliffen und dann mit Packpapier bespannt ... man gewöhnt sich langsam an das Zeug !!

Die beschraubten E-Muttern werden vorab mittel U-Scheibe und Mutter von 'innen' in den Motorspannt eingezogen ... etwas Sekundenkleber fixiert dann noch alles.

Die U-Scheiben bleiben dann auf den Schrauben die Muttern kommen weg !

Die Bilder erklären denke ich den Rest ....

Motorhaube:

Nun kommt die Motorhaube ... aus GFK sollte sie sein und da ich mehrere brauchte musste

eine Form her ... aber wie ? ... Form erstellen ... laminieren .... oje ... keine Ahnung ....

Styroporkern mit meiner Styro-CNC vorgeschnitten, verschliffen und dann mit Packpapier bespannt ... man gewöhnt sich langsam an das Zeug !!

... dann in zwei Schritten halbseitig in Giesgips eingegossen ... vorher natürlich schön mit 'Windelcreme' vom Kleinen behandelt ... !

... dann in zwei Schritten halbseitig in Giesgips eingegossen ... vorher natürlich schön mit 'Windelcreme' vom Kleinen behandelt ... !

...et voila ... nach dem Öffnen der Form ... sieht doch brauchbar aus !!

Die erste GFK-Laminierung folgt ....

...et voila ... nach dem Öffnen der Form ... sieht doch brauchbar aus !!

Die erste GFK-Laminierung folgt ....

... so sieht's dann nach dem Einlegen der Glasmatten aus .... die Spannung steigt !

... so sieht's dann nach dem Einlegen der Glasmatten aus .... die Spannung steigt !

... noch ein bischen zu 'stabil' , aber passt !!

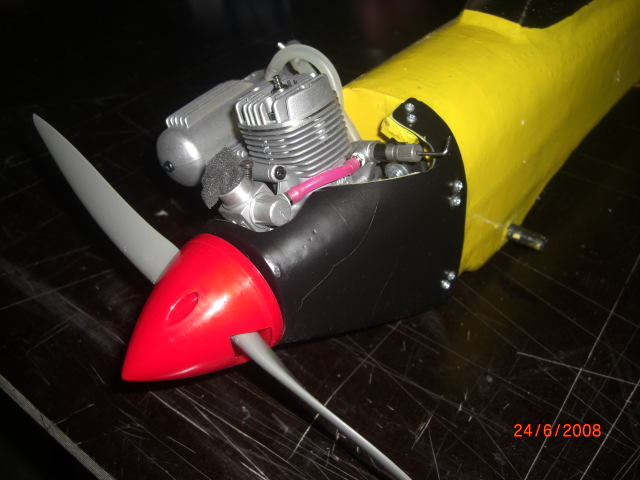

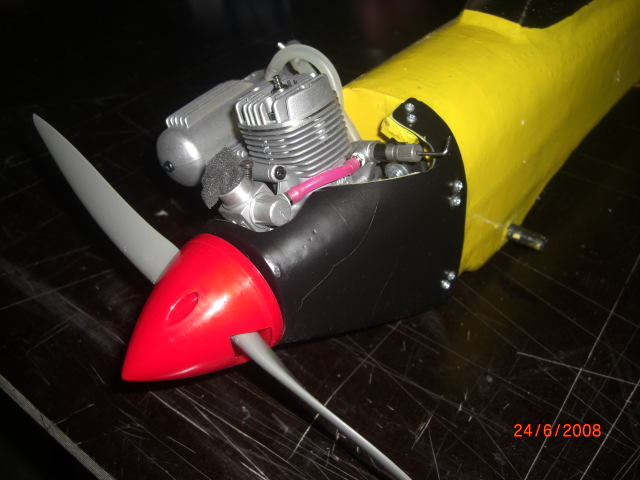

Da ich in der Elektro-Fraktion zum Aircombat gekommen bin wollte ich nun mir den direkten Vergleich zur 4ccm-Verbrennerversion

nicht entgehen lassen ... also musste ein V-Version her.

Zwei meiner vier gebauten Battle-Rümpfe werden nun noch mit 4ccm-Motoren (OS-MAX 25FX) ausgerüstet ...

hierzu wurde einfach ein zusätzlicher 3mm-Sperrholzspannt (mit passenden Motorträgerbohrungen) auf die 'E-Version' aufgeklebt

und im Rumpfinneren ein Tank (100ml),ein Gasservo und Empfängerakku (4x KAN650mAh) mit Schalter/Ladebuchse eingebaut !

... noch ein bischen zu 'stabil' , aber passt !!

Da ich in der Elektro-Fraktion zum Aircombat gekommen bin wollte ich nun mir den direkten Vergleich zur 4ccm-Verbrennerversion

nicht entgehen lassen ... also musste ein V-Version her.

Zwei meiner vier gebauten Battle-Rümpfe werden nun noch mit 4ccm-Motoren (OS-MAX 25FX) ausgerüstet ...

hierzu wurde einfach ein zusätzlicher 3mm-Sperrholzspannt (mit passenden Motorträgerbohrungen) auf die 'E-Version' aufgeklebt

und im Rumpfinneren ein Tank (100ml),ein Gasservo und Empfängerakku (4x KAN650mAh) mit Schalter/Ladebuchse eingebaut !

... hier nun komplett ... als Verbrenner- und Elektroversion !!

... hier nun komplett ... als Verbrenner- und Elektroversion !!

... mehr Bilder vom Erstflug hier !

... so sieht sie die 'Gelbe' mittlerweile nach einer harten Saison aus mit 8 'Frontal-Abschüssen' ...

... und hier noch im Einsatz !!

... mehr Bilder vom Erstflug hier !

... so sieht sie die 'Gelbe' mittlerweile nach einer harten Saison aus mit 8 'Frontal-Abschüssen' ...

... und hier noch im Einsatz !!

--> Ende in Lörrach 2009:

--> Ende in Lörrach 2009:

Fazit/Vergleich Verbrenner zur Elektroversion:

Beides sind ausgesprochen wendige und genial zu fliegende Modelle ... jedoch ist die E-Version zum Verbrenner nicht wirklich zu 100%

konkurenzfähig.

Um die E-Version leistungsmässig an die V-Version heranzubekommen ist mit einem Mehrgewicht von fast 200Gramm

zu rechnen ... was denke ich durch die Vorteile der E-Version im Wettbewerb wieder kompensiert wird !

Ab 2010 gilt für 4ccm-Maschinen die 1500gr-Grenze .... sicherlich könnte man hier und da noch ein paar Gramm einsparen, aber mehr als 150Gr. auch nicht ... !

Ich denke die 4ccm-Klasse wird weiterhin von Verbrennern dominiert werden, da sich das Mehrgewicht der E-Version doch schon ordentlich im Flugverhalten

benerkbar macht !!

Unterschiede zur Original J. Feldhaus Battle:

Motorspannt für Elektroversion angepasst .... andere Bohrungen und Ausparungen für Kabelverlegung.

Motorspant in 2x3mm Sperrholz

Rumpf mittels 8x3mm Kiefernleisten verstärkt

Tragflächen mit zwei Holmen aufgebaut (8x3mm Kiefer)

Rundhölzer für Tragflächenbefestigung mittels 'Holzscheiben' im Rumpf fixiert

Technische Daten:

Masstab 1:12

Spannweite 140 cm

Länge 107 cm

Gewicht: Verbrenner 1250g und Elektro mind. 1450g

Flächeninhalt XX dm²

Flächenbelastung XX g/dm²

Motor 4,08cm³ oder entsprechender E-Antrieb

Steuerung: Quer- Höhenruder , Motor

Motorisierung: Brushless C35/48 1100U/V o.ä.

Propeller: Aeronaut 9,5x5 (38A Standstrom)

Akku: Lipo 4S1P4400mAh

Regler: mind. 40A

Servos: 3x HD250 MG (2x Querruder, 1x Höhenruder ) 1x SG90 (Gaszug beim Verbrenner )

Hauptseite der deuschen Aircombat-Szene : www.aircombat.de

passende Decals zum Download :

Materialquellen: epp-versand.de ( Depron, EPP, Stegplatten, etc. )

Lackiervorlagen : www.cbrnp.com/profiles/quarter2/battle.htm bzw. http://wp.scn.ru/en/ww2/b/51/81 --> da findet man Vorlagen für so ziemlich alle Flieger

Decals/Hoheitszeichen: www.rc-network.de/magazin/artikel_04/art_04-0040/art_04-0040-03.html --> alle internationalen Hoheitszeichen

Bauforum mit Tipps zum Bau : www.rc-network.de/forum/showthread.php?t=104218

Bilder Galarie : Fairey Battle Galerie

historische Info's & Galerie:

www.ipmsstockholm.org/magazine/1997/08/stuff_eng_detail_battle.htm

www.pilotfriend.com/photo_albums/timeline/ww2/Fairey%20Battle.htm

www.warbirdsresourcegroup.org/BARC/battle.html

Videos :

... Bericht über restaurierte Originalmaschine http://news.bbc.co.uk/1/hi/england/7630410.stm

unsere gebauten Battles im Einsatz:

... hier Jürgen und seine Battle erfolgreich im Einsatz !! Bei der Konstruktion des Fliegers wurde extrem auf 'billig' und 'wendig' gesetzt ... was ja beides beim Combatfliegen sehr interssante Eigenschaften sind. Das Modell besteht hauptsächlich aus baumarktüblichen Komponenten ... Styropor, Fugengitterband, Packpapier, Parkettlack, Fermacell-Kleber ... ... lediglich die Motorhaube besteht aus GFK, Kabinenhaube aus 'PET' und das Leitwerk komplett aus 3mm Stegplatten. Unser Squadronmitglied 'Nadine' hat dann einen solchen 'Teilesatz' bei Jürgen geordert und auch schon wenige Tage später bekommen.

... der 'Quickkit' ...

... und die Bauanleitung ... genial !! Der 'Bausatz' enthielt alle 'Spezialteile' wie Leitwerke, CNC-geschnittene Rumpfhälften bzw. Flächenkerne, GFK-Motorhaube, tiefgezogene Kabinenhaube, Motorspant, Fugengitterband sowie eine absolut ausreichende (handgefertigte !) Bauanleitung. Was man nocht benötigt: geeigneter Styrokleber (Epoxi oder Fermacell), Parkettlack (auf Wasserbasis), Packpapier, Lack .... alles im Baumarkt erhältlich ! Aufgrund der günstigen Herstellungskosten, bot sich natürlich der Aufbau mehrere Battles in Eigenarbeit an ... beim Combat sollten einem die Flieger nie alle werden ! Eine passende CNC-Styroschneide inklusive Steuerung und Netzteil war 'relativ' schnell gebaut ... siehe meine Baubeschreibung Eigenbau CNC-Styroschneidemaschine dieser bei CNC-Projekten ! Die CNC-Files wurden mit Corel erstellt und mit BoCNC optimiert. Nach den ersten Schnittversuchen war mir klar ... ganz so einfach ist das speziell mit den spitz zulaufenden Rumpfenden dann doch nicht. Nachdem das erste Styropaket verschnitten war wurde gleich nochmal ein Paket im Baumarkt besorgt ... ! Nach etwas Übung und Testschnitten mit unterschiedlichen Geschwindigkeiten und Drahttemperaturen kam ich dann doch langsam zu brauchbaren Ergebnissen ... learning by doing !!

Nachdem die Rumpfteile in angemessener Zahl geschnitten und zusammengeklebt waren, habe ich in diese mittels eines 'heisen Drahtes' und Alu-Lineal noch Schlitze für 8x3mm Kiefernleisten in die Rümpfe eingearbeitet .... etwas mehr Stabilität kann im vorderen Rumpfbereich (rein gefühlsmässig) sicher nicht Schaden.

... hier mein 'Holm-Schlitz-Schneider' ... simpel aber funktioniert !!

... der Chef im Keller ... bei soviel Hilfe geht's flott voran !! Der Motospant besteht aus zwei 3mm Sperrholzbrettchen, welche vorab zusammengeklebt werden ... das kleinere passt später exakt in die innere Rumpfaussparung. Da diese Battle's elektrisch angetrieben werden sollen, wurden die Motorspannten mit den entsprechenden Bohrungen für C35XX-Motoren gefrässt.

... hier alle vorgerichteten Holzteile für den Rumpf vor dem Einkleben ... die 'Holzscheiben' dienen als Verstärkung für die 8mm Rundhölzer der Flachenbefestigung ... nun gehts an kleben !!

Nachdem die Motorspanten + Servobrettchen mit Hilfe meiner 'Holz-CNC' gefertigt waren, wurden diese zusammen mit den Kiefernleisten mittels 'Fermacell-Kleber' an bzw. in den Rumpf eingeklebt ... den Kleber verdickte ich noch mit etwas Baumwollpulver. Mit dieser Mischung sollte man dann recht sparsam umgehen, da diese beim Aushärten noch etwas 'aufquillt' !

Dann wird der Rumpf noch etwas verschliffen, an verschiedenen Stellen mit Fugengitterband verstärkt und mit Packpapier bespannt ... Übung macht hier den Meister ... ich bin noch am üben !! Der Rumpf wird mittels Schaumrolle mit Parkettlack (wasserlösliche Version !!) eingepinselt, das vorher zugeschnittene Packpapier wird ebenfalls (einseitig) berollt (kurz Quellen lassen) und dann möglichst glatt auf den Rumpf aufgebracht. Vordere und hintere Rumpfhälfte sollte man getrennt beschichten ... geht besser !! Die Ränder werden bei Bedarf eingeschitten und ca. 15 bis 20mm umgelegt. Den ganzen Rumpf am Schluß nochmals einpinseln ... das gibt eine recht glatte und feste Oberfläche !! Nachdem alles durchgetrocknet ist sollte sich die Oberfläche gespannt und die evtl. vorher vorhandene 'Falten' entfernt haben ... aber eben nur 'sollte' !! Ein Vergleich des Rumpfgewichtes der Bauschritte zeigt das Mehrgewicht der zusätzlichen Verstärkungen auf ... so ca. 30 bis 40g !

Dann weiter mit der Fläche ... ... das Schneiden dieser stellte sich als etwas einfacher heraus ... aber wieder eben nur 'etwas'. Auch hier hatte ich anfänglich etwas Probleme am Aussenbereich der Fläche aufgrund erhöhten Abbranntes ... d.h. durch die geringere Drahtgeschwindigkeit wir am Aussenprofil mehr Material weggeschmolzen --> das Profil wird zu dünn ... bekam ich aber auch in den Griff !!

In die Flächen habe ich ebenfalls je zwei 8x3mm Kiefernleisten als Holme eingearbeitet ... ... eine Tragfläche so ganz ohne Holm ist mir dann doch etwas zu 'spartanisch' !

Als Querruderanlenkung verwende ich bei Modellen dieser Größe immer zwei Flächenservos .... diese wurden nun eingepasst und die Servokabel in der Fläche verlegt.

Die Flächenhälften bekamen noch eine schmale 2,5mm-Schlitz mittels Kreissäge direkt in die 8mm breiten Holme für vier 3mm Kohlefaserstäbchen (je 50mm lang) ... dann wurde diese entsprechend gewünschter V-Form zusammengeklebt ... Die Verstärkungen im Auflagebereich an der Flächenunterseite machte ich aus 1,5mm Sperrholz, welchen ich mit Wasser und einer Blechdose den benötigten Nasenradius verpasste !!

... hier sieht man schon das verstärkende Gitterband

... Gitterband ... viel hilft viel .... Dann wurde 'bespannt' !!

... mit dem Randbogen habe ich begonnen ... dann Oberseite mit Umschlag ... Unterseite (ohne Umschlag) zum Schluß Nachdem die beiden Flächenhälften 'verschliffen', verklebt und 'eingepackt' waren wurden die Querruder ausgeschnitten .... die obere 'Bespannung' dient hierbei als Scharnier und wurde dementsprechend nicht durchgeschnitten !! Mit dem Lötkolben, einer feinen Spitze und einem Lineal kann man optimal die 'Schräge' ausschmelzen !

... genial ...

... noch ein bischen Farbe und. fertisch ist das Fluggeflügel !! Das Leitwerk besteht aus 3mm-Stegplatten welche ich (da vorhanden) mit meiner CNC 'geschnitten' habe ... geht natürlich auch einfach mit einer Schere ... geniales Material !! --> zu bekommen bei epp-versand.de

... Scharniere für die Ruder sind auch hier nicht nötig, da einfach auf einer Seite die Stegplatte ausgeschnitten wird ... einfach, billig, leicht, schnell gemacht, etc. --> einfach genial !! Als zusätzliche Verstärkung werden noch ein oder zwei 2mm CFK-Stäbchen in die Leitwerke 'eingeschoben' und mit Tesa fixiert !!

... hier ist die Verbindung der Höhenruder mittels 2mm-Federstahldraht zu sehen. Aus Gewohnheit wird das Seitenruder angelenkt .... ist aber nicht unbedingt nötig !!

... die Position der Leitwerke wurden am Rumpf angezeichnet, mit scharfem Klingenmesser ausgeschnitten und dann mit Fermacel eingeklebt .... die Bowdenzugröhrchen sind auch schon drin !

... am Rumpfende habe ich am Schluß noch einen 'Abschluß' aufgeklebt, da ich die hintere Rumpfhälfte um 5cm zu kurz geschnitten hatte .... ansonsten hätte ich nicht die 107cm-5% (1/12 -5%) Rumpflänge einhalten können. Kabinenhaube: Für die Kabinenhaube musste ich eine neue Urform sowie eine neue Tiefziehbox fertigen ... meine bisherige Box war zu klein ... ... wer braucht schon eine so lange Kabinenhaube !! Das Prinzip der Tiefziehtechnik wird im Netz hinreichend beschrieben, dementsprechend gehe ich hier nicht näher darauf ein ... einfach mal bischen suchen !? Die Bilder sind eigentlich selbsterklärend ... oder !?

... die erste Haube entsteht ... ... ausgeschnitten, mit Heiskleber fixiert und mit Papierstreifen und Lack 'verblendet ... schick !!

... die wachsende Familie meiner Tiefziehrohlinge !! Motoreneinbau (Elektro): Zum Befestigen der Motoren gibt es ja jede Menge Möglichkeiten und Konstruktionen ... bei mir hat sich bei allen E-Fliegern diese mit einfachen Baumarkt-Alustäbchen als die beste, einfachste, stabilste und günstigste durchgesetzt. Vorraussetzung hierfür ist ein stabiler Motrorspant, aber dieser sollte sowieso nie unterdimensioniert werden ....

Hier sieht man alle vorbereiteten Komponenten ... ... Alustäbe mit M3 Gewindebohrungen, M3 Einschlagmuttern mit eingedrehten M3'er Schrauben, Motor (hier C3548/1100) inkl. Befestigungskreuz.

Die beschraubten E-Muttern werden vorab mittel U-Scheibe und Mutter von 'innen' in den Motorspannt eingezogen ... etwas Sekundenkleber fixiert dann noch alles. Die U-Scheiben bleiben dann auf den Schrauben die Muttern kommen weg ! Die Bilder erklären denke ich den Rest .... Motorhaube: Nun kommt die Motorhaube ... aus GFK sollte sie sein und da ich mehrere brauchte musste eine Form her ... aber wie ? ... Form erstellen ... laminieren .... oje ... keine Ahnung .... Styroporkern mit meiner Styro-CNC vorgeschnitten, verschliffen und dann mit Packpapier bespannt ... man gewöhnt sich langsam an das Zeug !!

... dann in zwei Schritten halbseitig in Giesgips eingegossen ... vorher natürlich schön mit 'Windelcreme' vom Kleinen behandelt ... !

...et voila ... nach dem Öffnen der Form ... sieht doch brauchbar aus !! Die erste GFK-Laminierung folgt ....

... so sieht's dann nach dem Einlegen der Glasmatten aus .... die Spannung steigt !

... noch ein bischen zu 'stabil' , aber passt !! Da ich in der Elektro-Fraktion zum Aircombat gekommen bin wollte ich nun mir den direkten Vergleich zur 4ccm-Verbrennerversion nicht entgehen lassen ... also musste ein V-Version her. Zwei meiner vier gebauten Battle-Rümpfe werden nun noch mit 4ccm-Motoren (OS-MAX 25FX) ausgerüstet ... hierzu wurde einfach ein zusätzlicher 3mm-Sperrholzspannt (mit passenden Motorträgerbohrungen) auf die 'E-Version' aufgeklebt und im Rumpfinneren ein Tank (100ml),ein Gasservo und Empfängerakku (4x KAN650mAh) mit Schalter/Ladebuchse eingebaut !

... hier nun komplett ... als Verbrenner- und Elektroversion !!

... mehr Bilder vom Erstflug hier ! ... so sieht sie die 'Gelbe' mittlerweile nach einer harten Saison aus mit 8 'Frontal-Abschüssen' ... ... und hier noch im Einsatz !!

--> Ende in Lörrach 2009: